随着材料科学的进步,新型橡胶材料如聚醚聚氨酯橡胶正在逐步替代传统的氯丁橡胶和天然橡胶材料,推动了圆盘式橡胶支座等新产品的研发与应用。

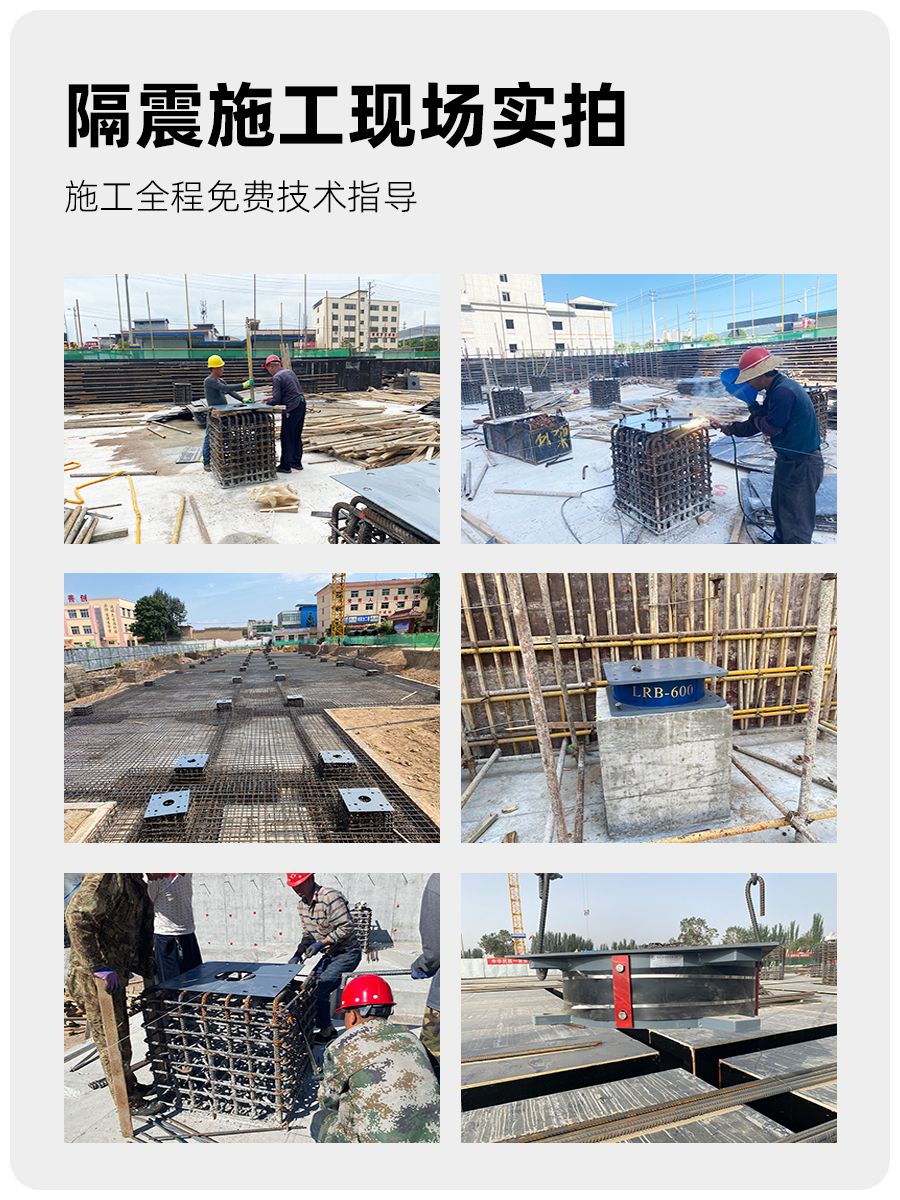

支座垫石施工管控材料与配合比:垫石混凝土强度≥C40,采用机制砂 + 碎石(粒径 5~20mm),掺加聚丙烯纤维(掺量 0.9kg/m3)增强抗裂性,配合比需经监理批复后方可使用;施工工艺:振捣:采用插入式振捣器(振捣棒直径 30mm),振捣至表面无气泡泛出,避免漏振导致蜂窝麻面;养生:浇筑完成后覆盖土工布 + 塑料膜,洒水养生≥7 天,确保强度达标;验收:顶面平整度误差≤2mm/m,高程偏差≤5mm,轴线偏差≤10mm。

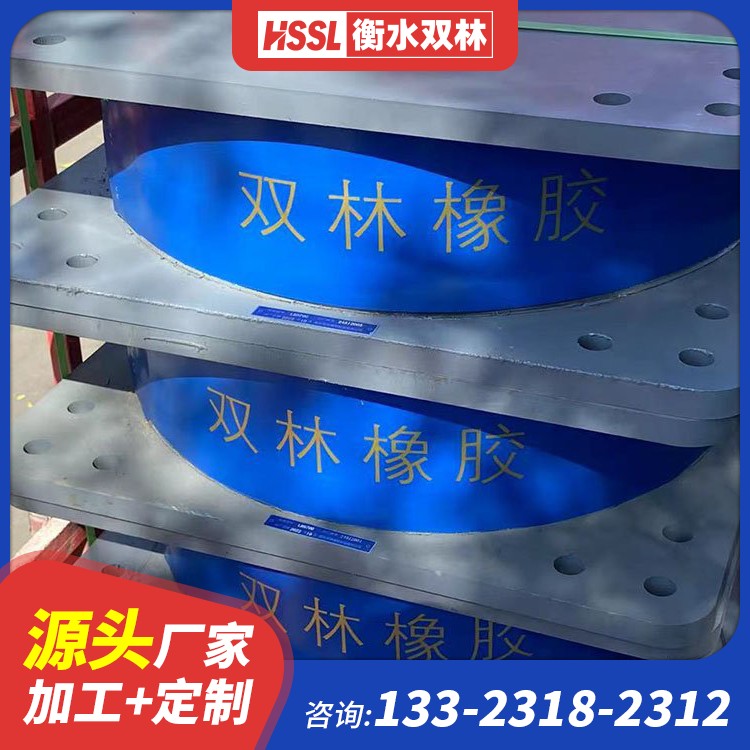

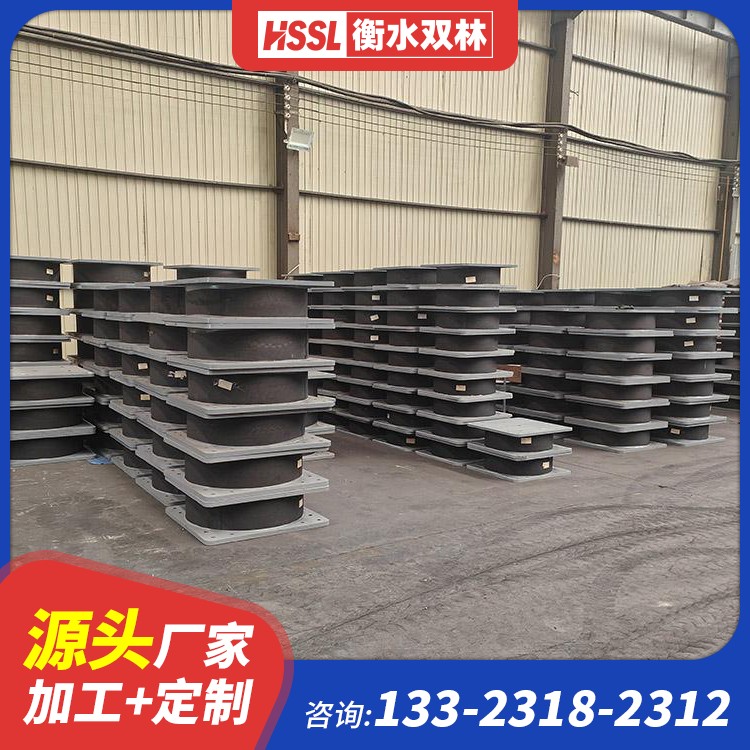

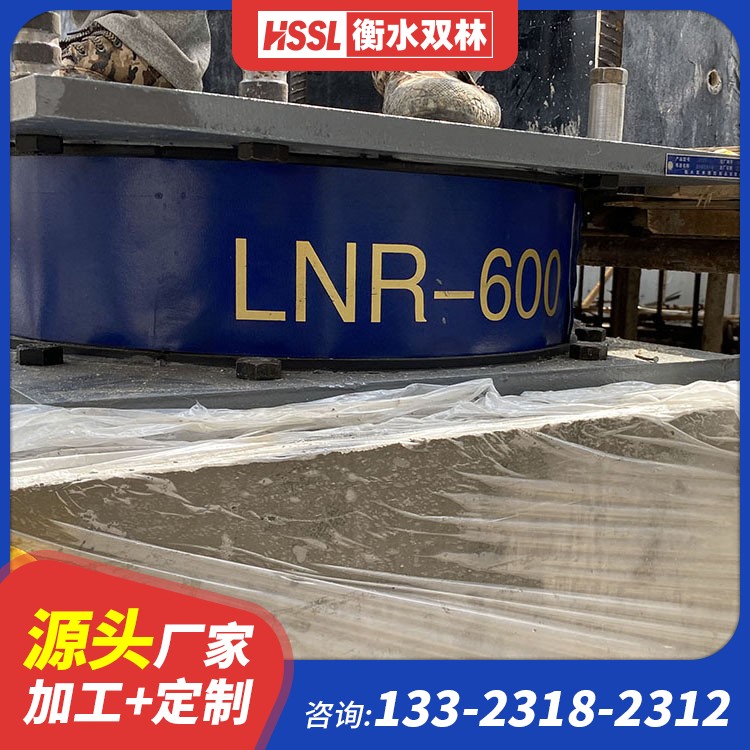

LNR400支座生产厂家

LNR400支座生产厂家

清洁要求:安装前,必须彻底清除支座钢板和相关滑动面(特别是不锈钢板与聚四氟乙烯板的相对滑动面)上的油污、尘土。建议使用丙酮或酒精进行清洁,确保无任何防锈油或杂质残留。

目前,建筑隔震设计中较为普遍采用的方法是弹性反应谱法,这种方法被大部分采用,但有不同的规范,主要有美国的、日本的和欧洲的规范,它们之间区别不大,主要在于计算公式的不同,这些计算公式是指隔震装置等效刚度的计算和和等效阻尼的计算,与之相对比,那些复杂性强或较为不规则的建筑,较为常用的方法是时程方法。

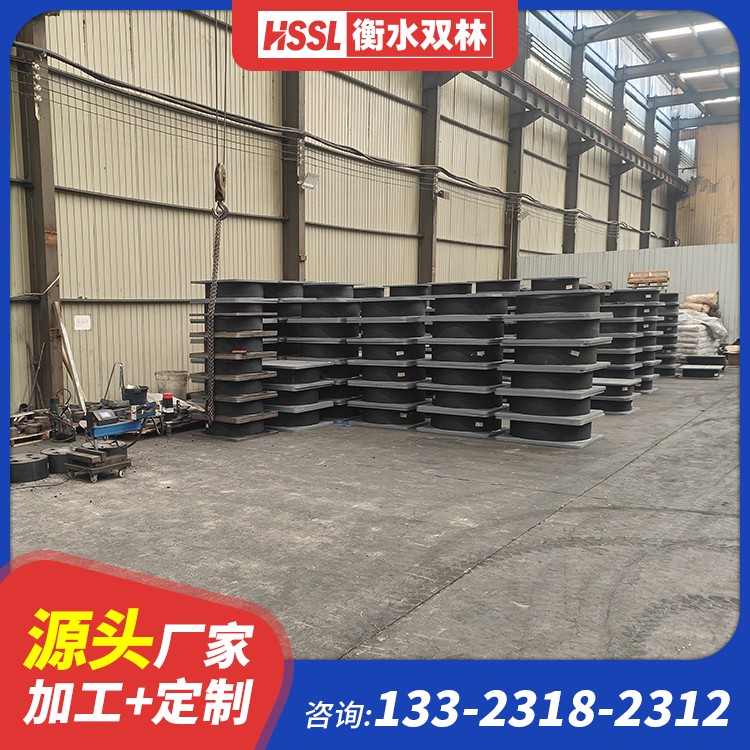

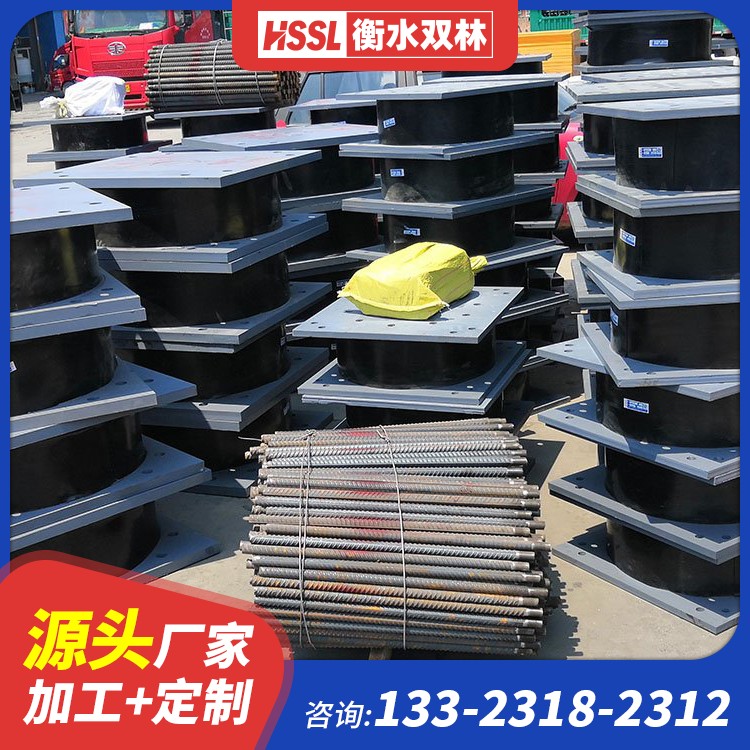

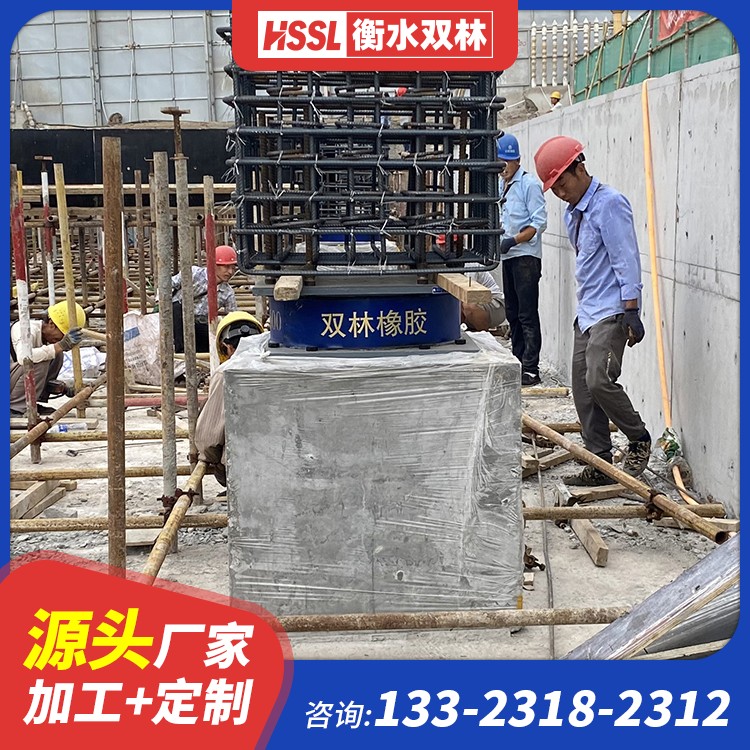

HDR1000橡胶支座

HDR1000橡胶支座

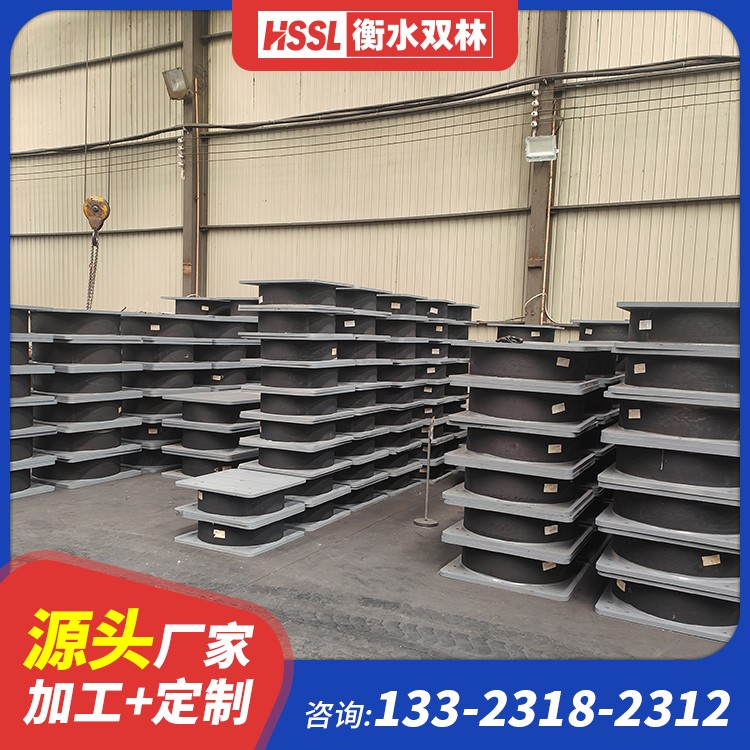

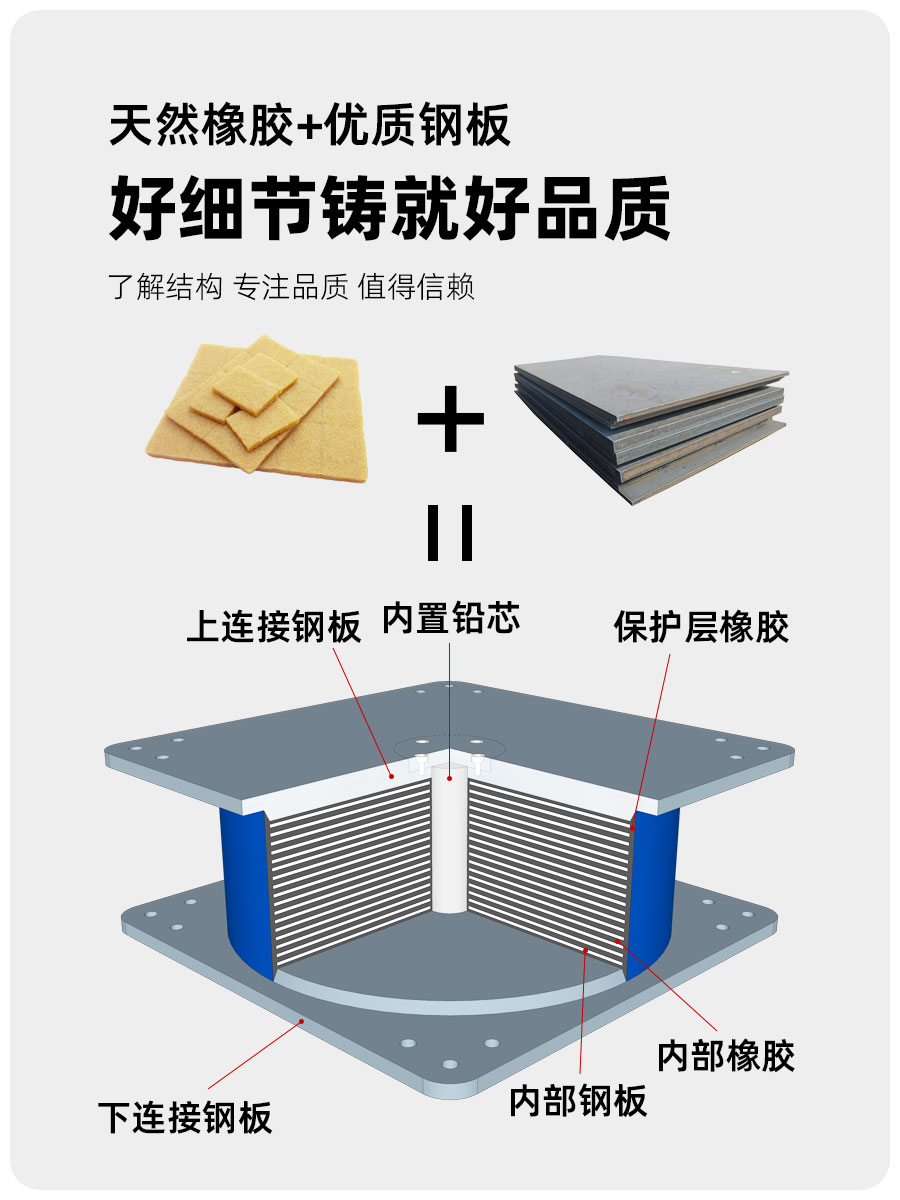

板式橡胶支座结构与特性:由多层橡胶片与薄钢板镶嵌、粘合、硫化而成。具备足够的竖向刚度以承受垂直荷载,能可靠传递上部结构反力至墩台。同时拥有良好的弹性以适应梁端转动,并依靠橡胶的剪切变形提供较大的水平位移能力。

LRB500隔震支座的应用场景和标准

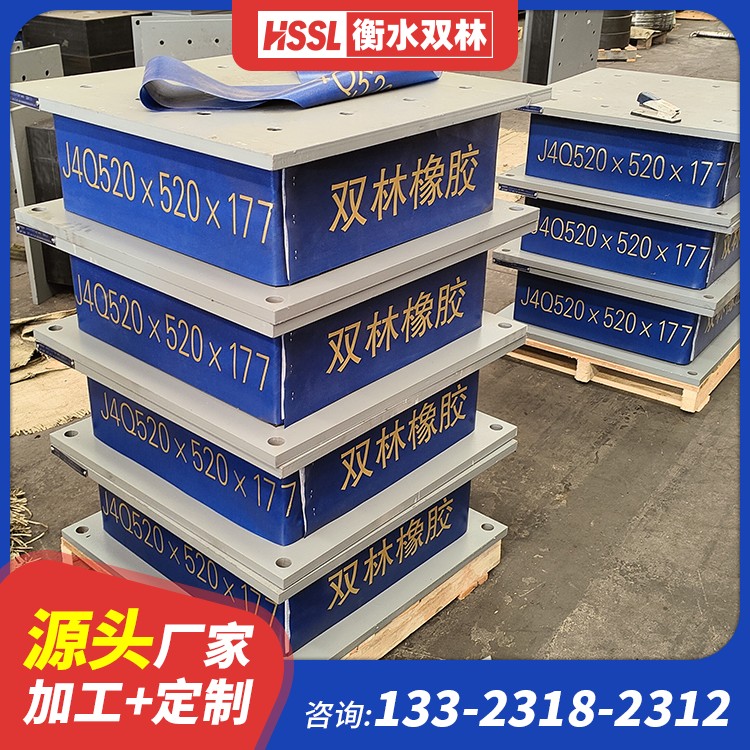

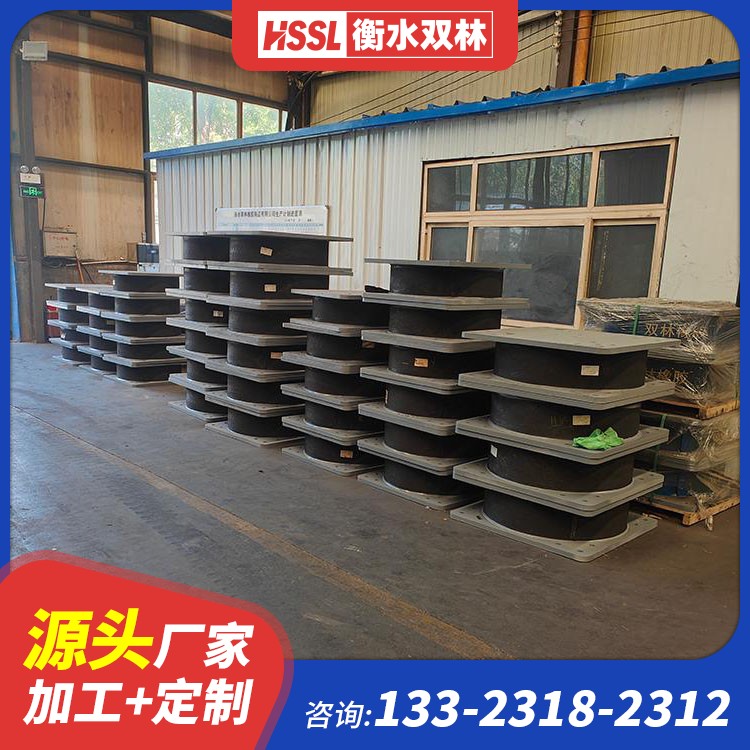

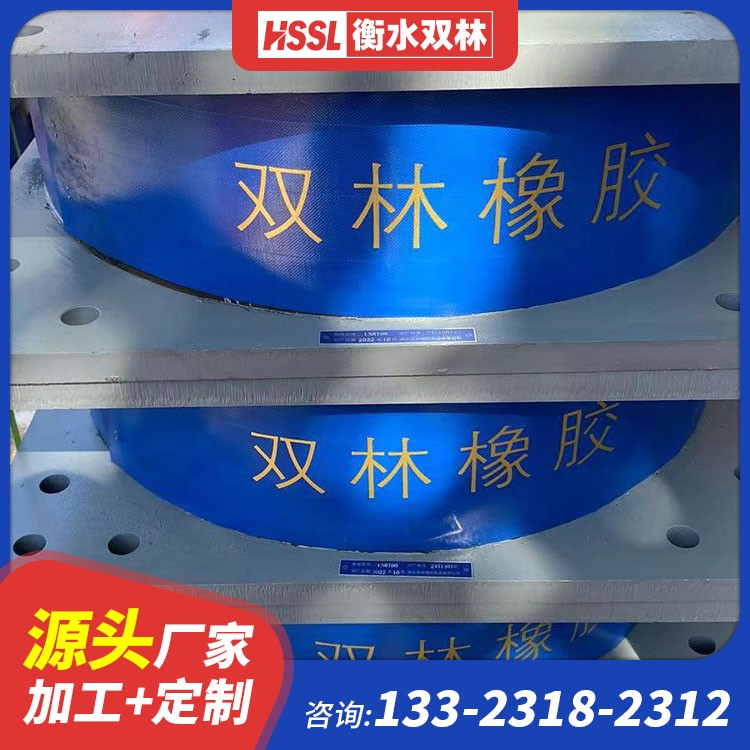

LNR1200支座

LNR1200支座

支座的应力分布状态需结合承压、承剪和转动工况综合考量,通过拉伸荷载与拉伸位移曲线测试,确定破坏时的拉应力,为工程设计提供依据;隔震层以下的结构构件,需满足嵌固刚度比和隔震后设防地震的抗震承载力要求,并按罕遇地震标准进行抗剪承载力验算。

硫化工艺控制:硫化过程中的时间与温度参数至关重要。不同规格的橡胶支座需要匹配相应的硫化时间,若未能达到规定时间,将导致内部胶料硫化不充分而形成"夹生"现象,严重影响产品最终质量。

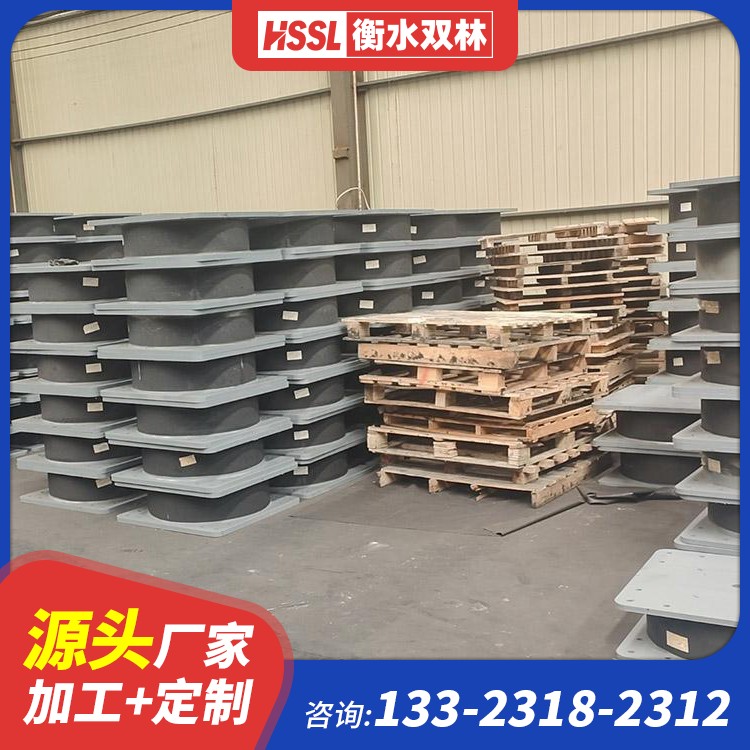

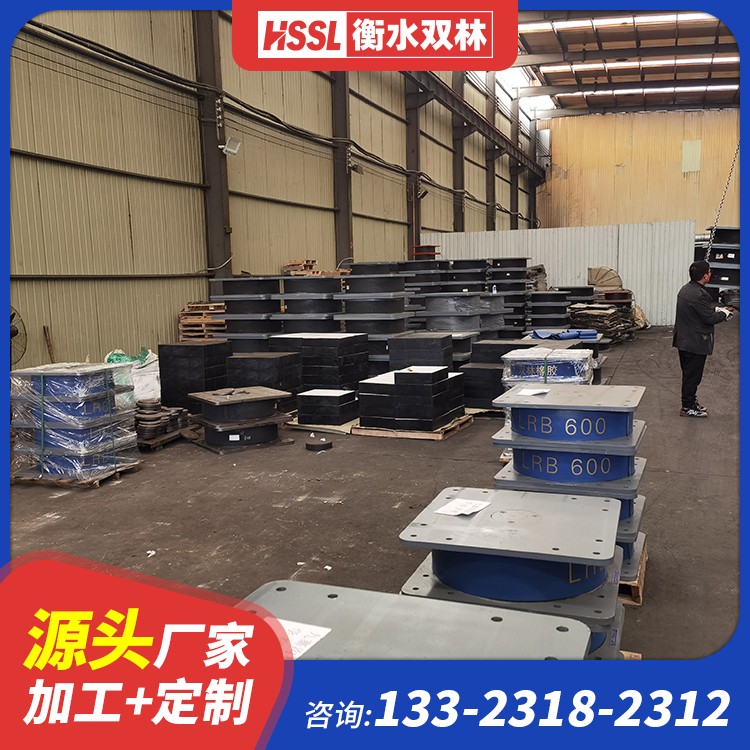

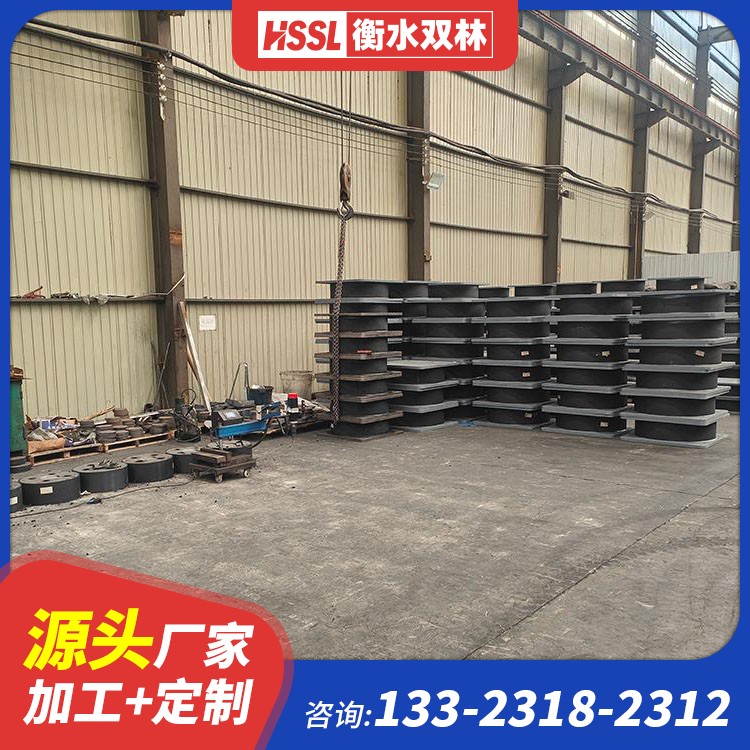

HDR900高阻尼支座生产厂家

HDR900高阻尼支座生产厂家

层间隔震作为一种创新的隔震技术形式,在实际工程中展现出良好的应用效果。该技术通过在建筑中间层设置隔震系统,既起到结构转换层的作用,又为设备管道的布置提供了便利条件。

橡胶支座施工完成后维护工作及其他功能部件的介绍橡胶支座安装完毕后,如果发现以下情况,应该及时做出调整:个别支座落空,出现不均匀受力支座发生较大的初始剪切变形,造成支座偏压严重,局部受压,侧面鼓出异常,而局部落空调整方法一般用千斤顶顶起梁端,在支座上下表面铺涂一层水泥砂浆。

支座的核心功能是将上部结构反力可靠传递至墩台,同时完成梁体所需的水平位移与转角变形。其变形能力取决于橡胶的弹性模量与钢板约束效应——胶层较厚时变形能力增强,但需平衡抗压刚度以避免失稳。

建筑隔震支座每 5 年进行一次动力特性测试,阻尼比是反映隔震支座耗能能力的重要参数,当阻尼比下降>20% 时,说明隔震支座的耗能能力大幅降低,无法在地震发生时有效地吸收和耗散地震能量,此时需要及时更换支座,以保证建筑在地震中的安全 。