目前,橡胶支座的技术标准主要参照行业标准JGJ7-91《网架结构设计与施工规程》和GB20668.4-2007《橡胶支座第4部分:普通橡胶支座》等规范文件执行。这些标准对支座的材料选择、生产工艺、性能测试和验收准则等方面都作出了明确规定。

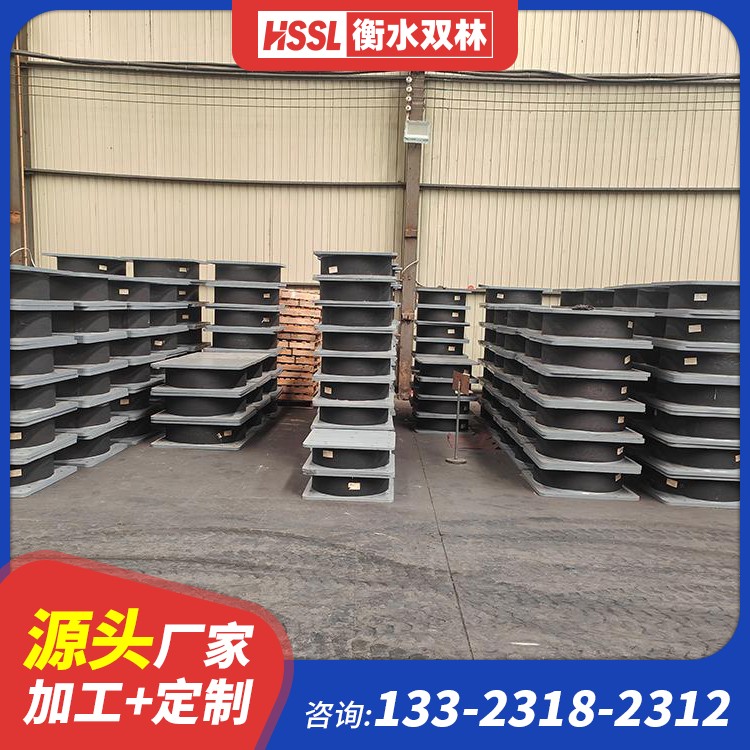

橡胶支座的生产工艺尚未完全实现自动化,硫化前的工序仍以手工操作为主。关键生产环节包括:钢板下料:确保尺寸精度,尺寸不足会降低支座承载能力,尺寸过大则会减少侧保护层厚度,易导致露铁问题,使用过程中侧保护层易产生老化龟裂;裁片与叠层:这些工序的质量很大程度上依赖操作工人的熟练程度和技术水平;硫化成型:通过严格控制温度、压力和时间参数,保证橡胶与钢板的可靠粘结。

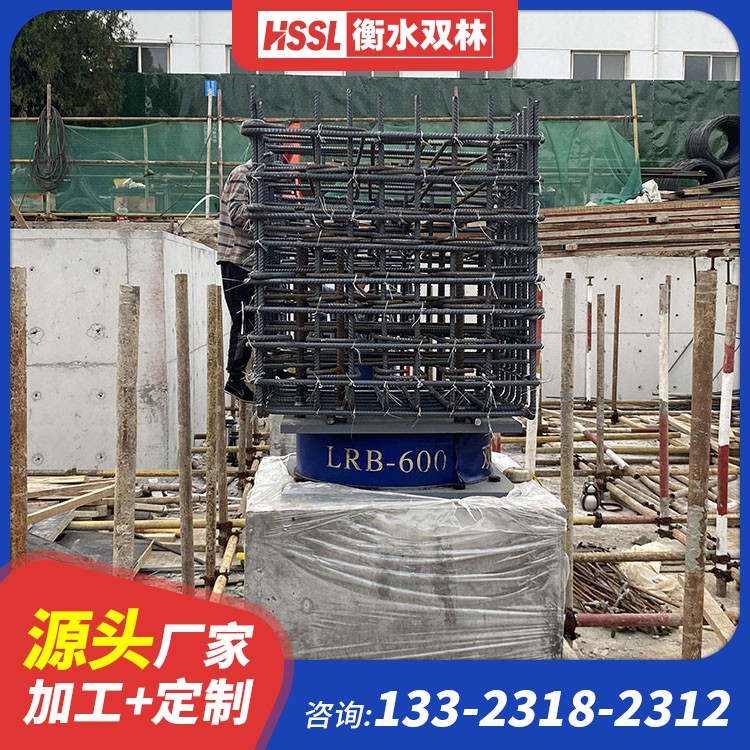

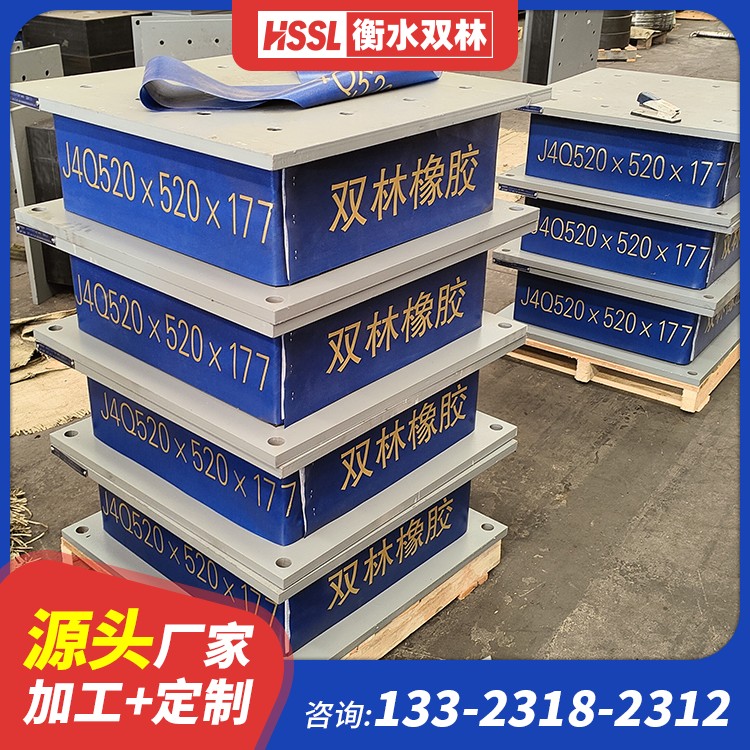

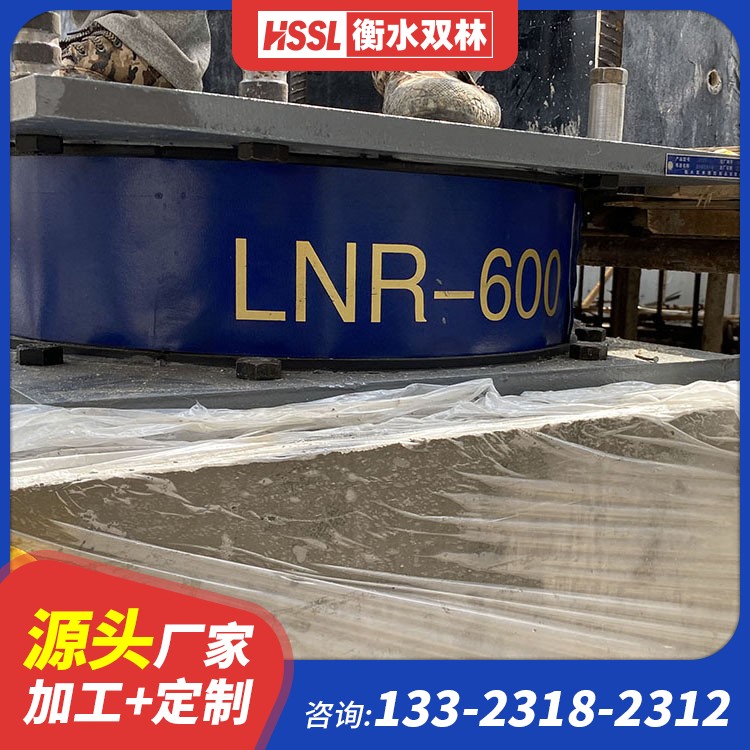

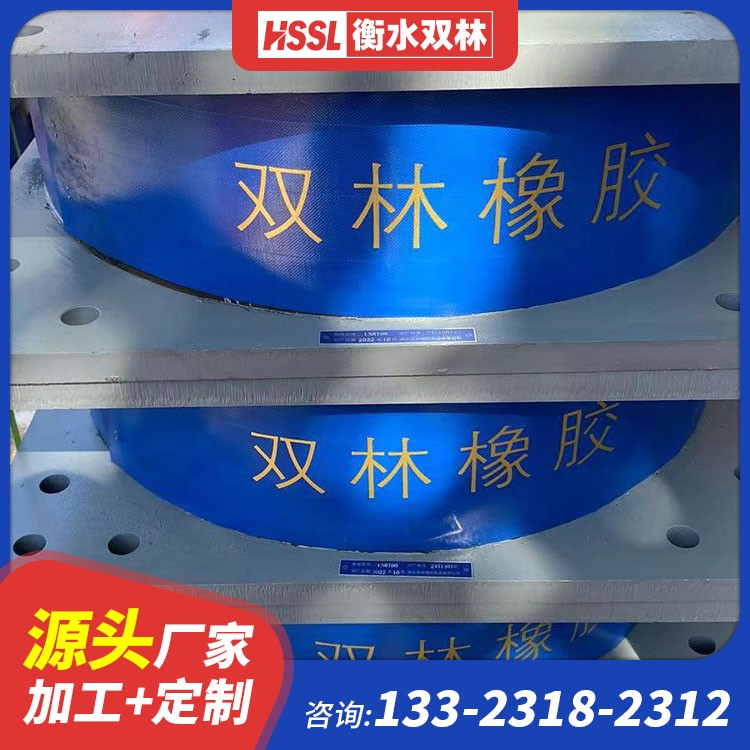

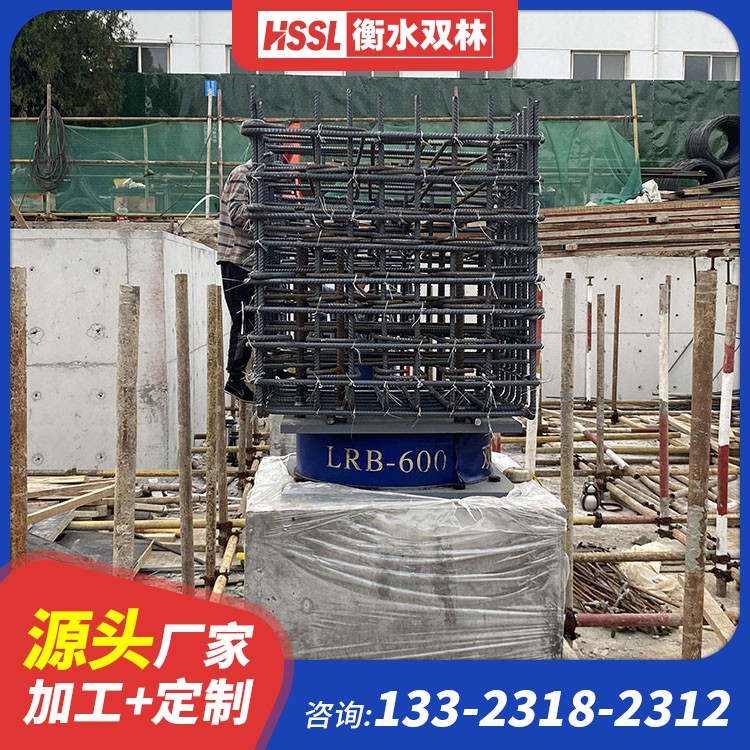

LRB橡胶隔震支座1200

LRB橡胶隔震支座1200

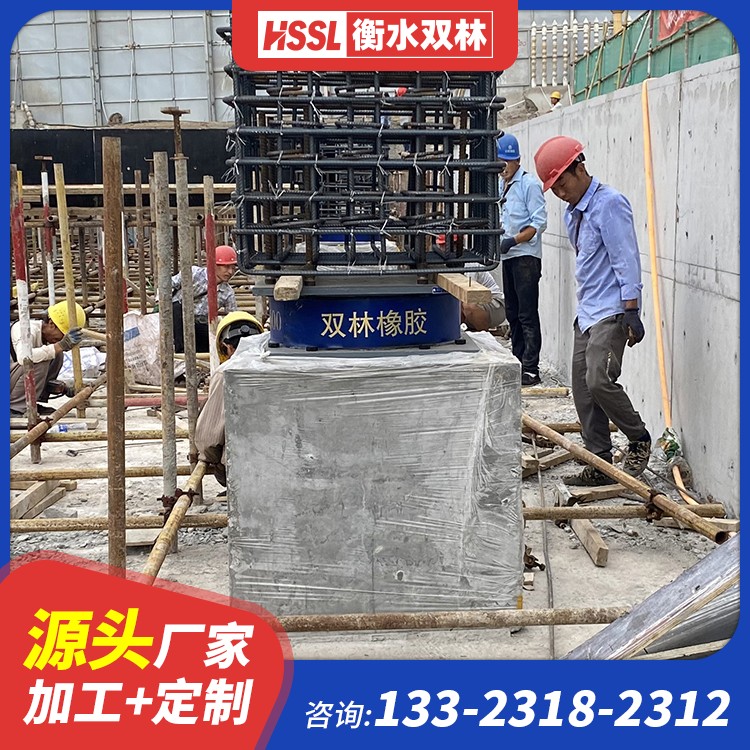

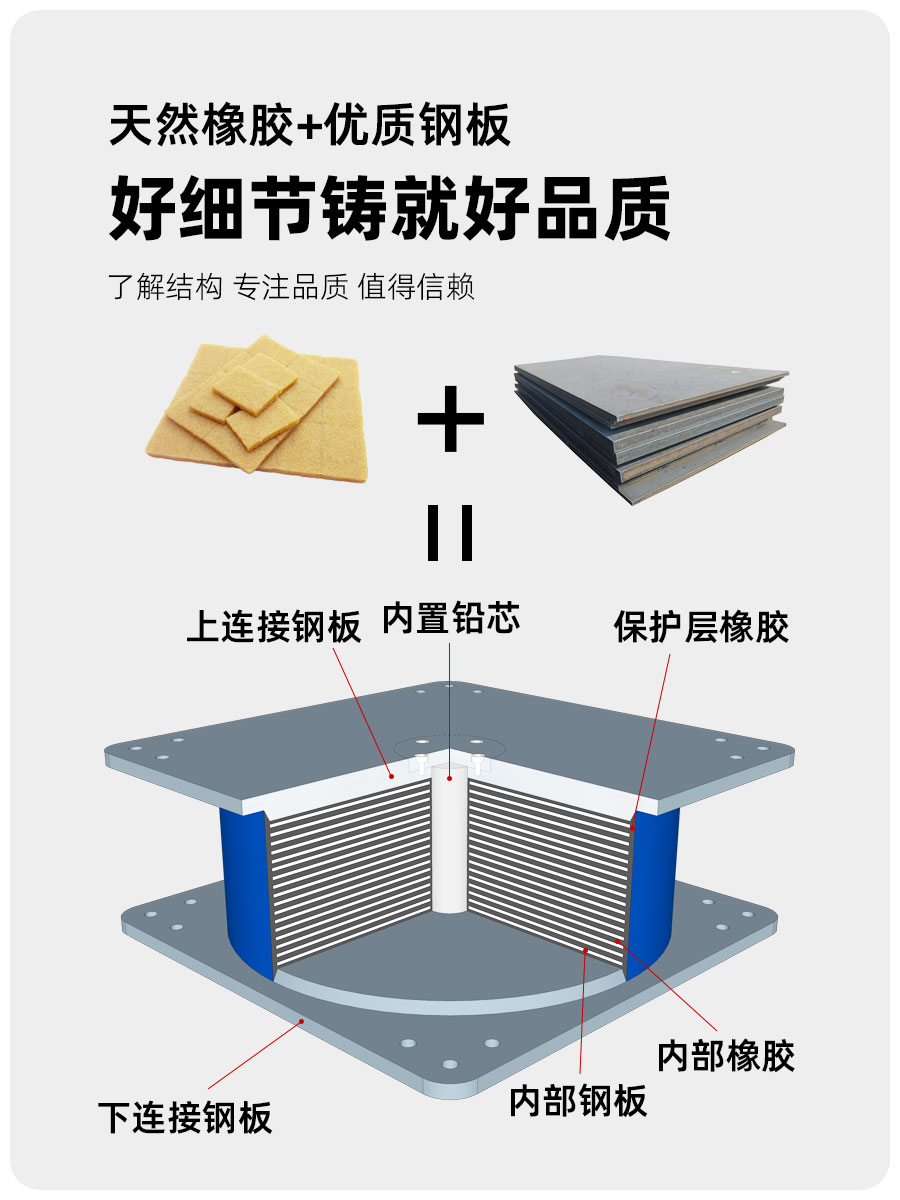

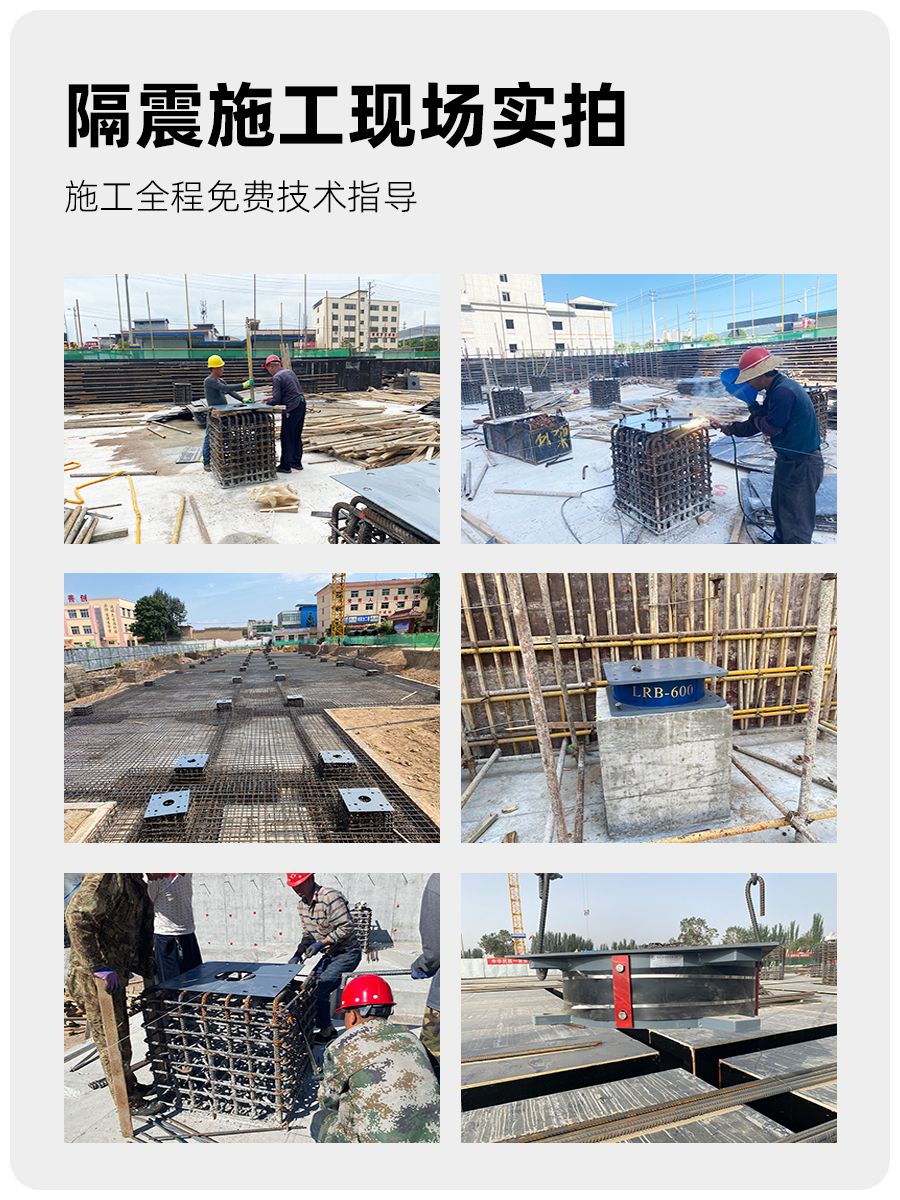

隔震橡胶支座是一种典型的被动式减震(震)装置。其基本原理是通过设置水平刚度远小于竖向刚度的结构构件,来承受较大的水平变形,从而有效延长结构周期,提高系统对地震能量的吸收与耗散能力,成为承重体系的一部分。

滑移面卡顿会影响支座的正常滑动功能,进而影响桥梁或建筑结构在温度变化、地震等作用下的位移调节能力。硅脂干涸是导致滑移面卡顿的常见原因之一,硅脂作为滑移面的润滑剂,随着时间的推移和环境因素的影响,会逐渐失去润滑性能,变得干涸;杂质侵入也是一个重要因素,如灰尘、沙粒等杂质进入滑移面,会增加滑移面的摩擦力,导致卡顿现象的发生 。针对这一病害,需要对滑移面进行彻底清理,去除杂质,然后补注硅脂,要求硅脂的覆盖率≥95%,以确保滑移面具有良好的润滑性能,保证支座能够顺畅地滑动 。

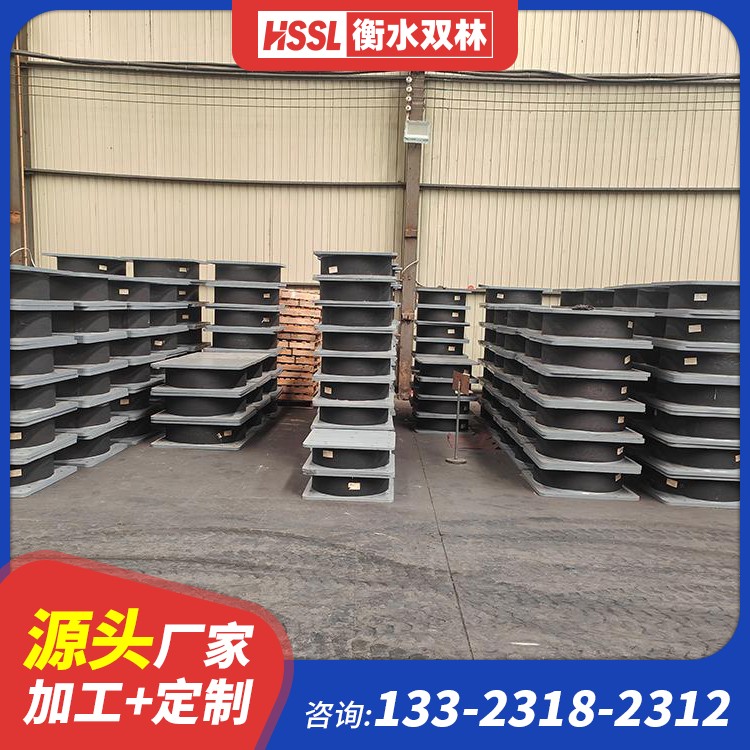

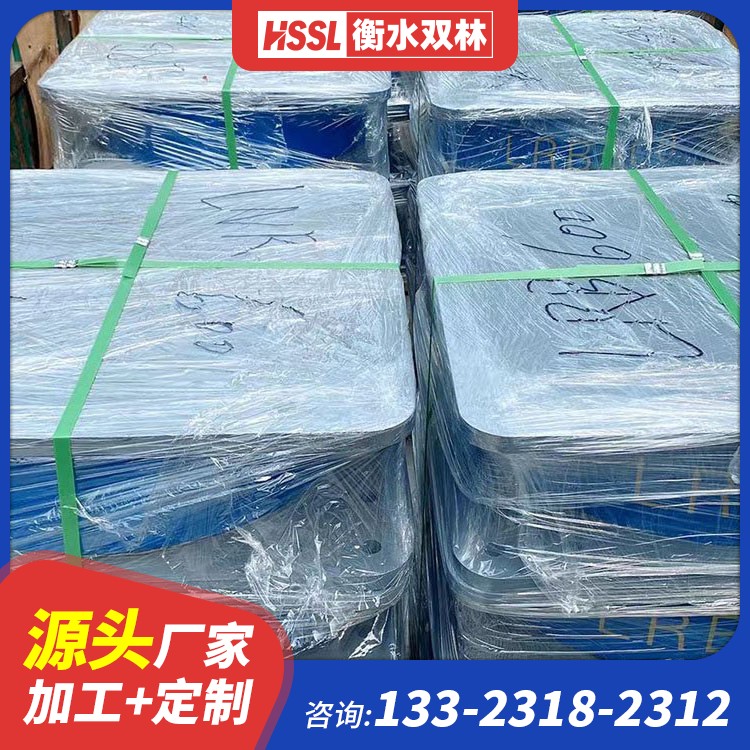

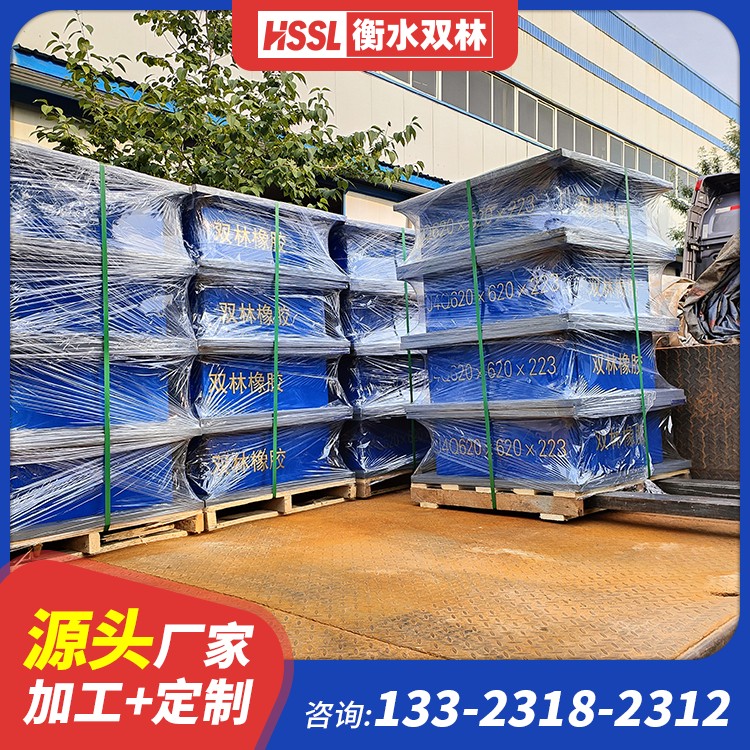

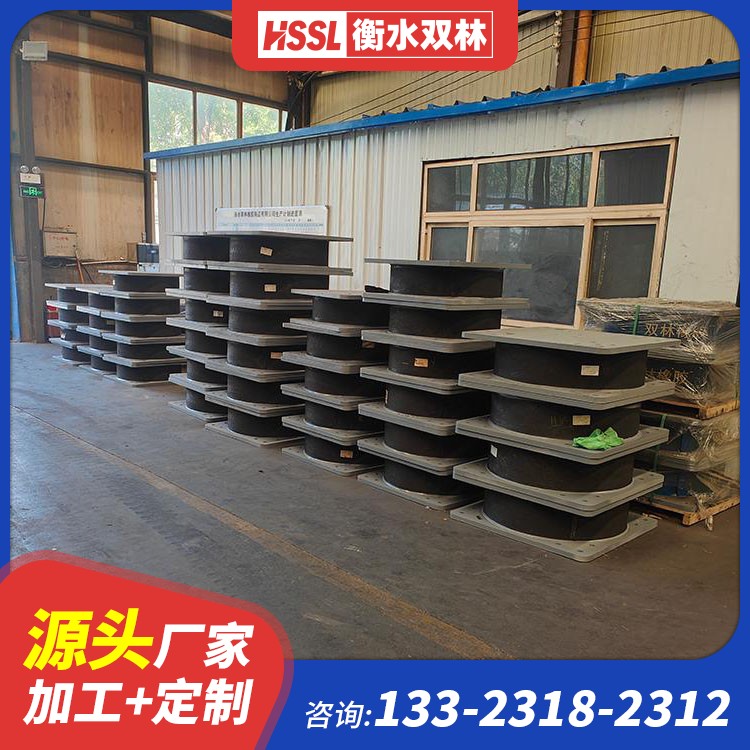

叠层橡胶支座多少钱

叠层橡胶支座多少钱

橡胶支座应用史:1936 年法国巴黎郊区的铁路桥首次采用橡胶支座,二战后英、德、美、日等国逐步推广板式橡胶支座,直至 1958 年积累了广泛的工程应用经验,隔震橡胶支座逐渐成为主流隔震构件。

橡胶铅芯隔震支座是由用来支承荷载的层状橡胶、钢板及用于吸收耗能量的铅芯组合而成。铅芯提供了地震下的耗能和静力荷载下所必须的屈服强度与刚度,在较小水平力作用下,因具有较强的初始刚度,LRB铅芯隔震橡胶支座其变形很小;在地震作用下,由于铅芯的屈服,一方面消耗地震能量,另一方面,刚度降低,可以达到延长结构周期的目的。因而橡胶铅芯隔震支座满足一个良好隔震系统所应具备的要求。

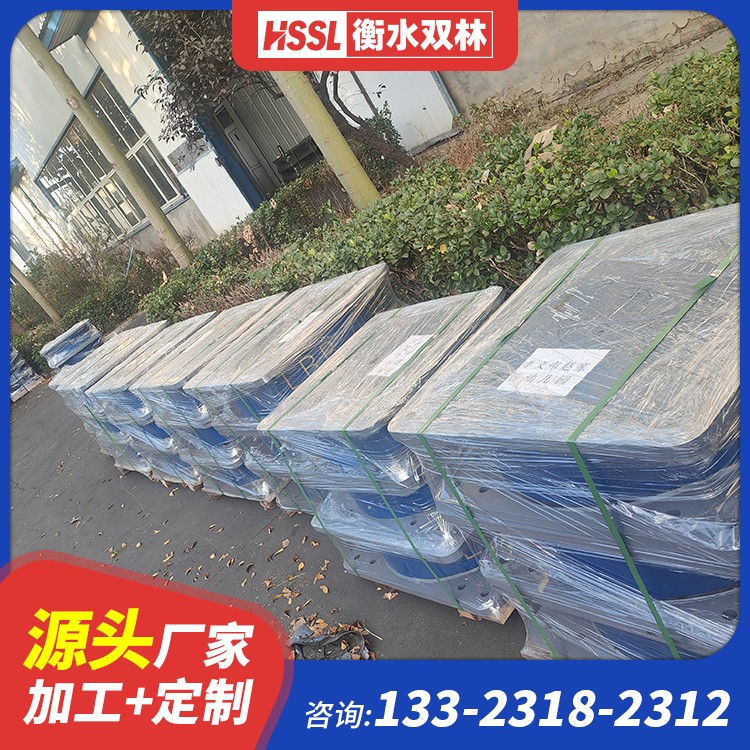

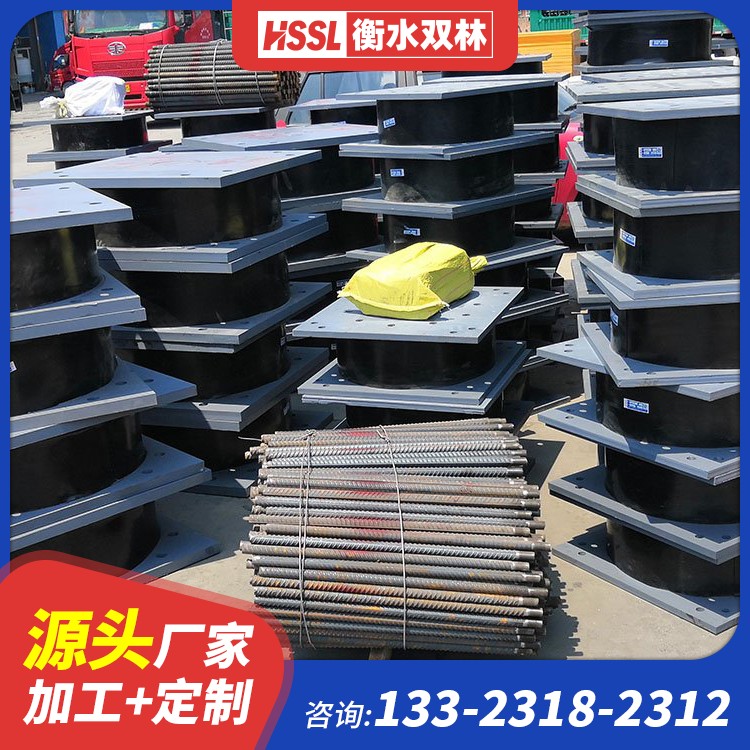

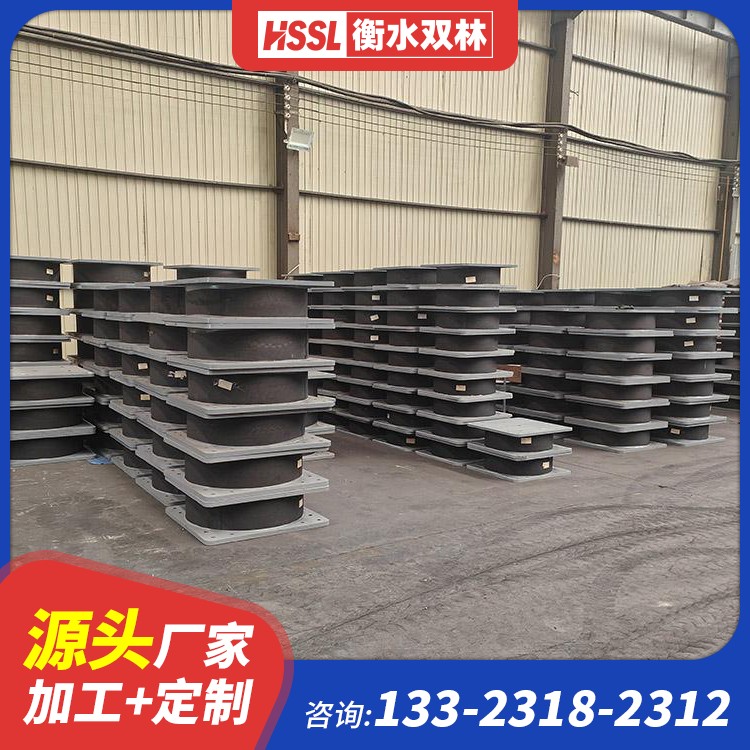

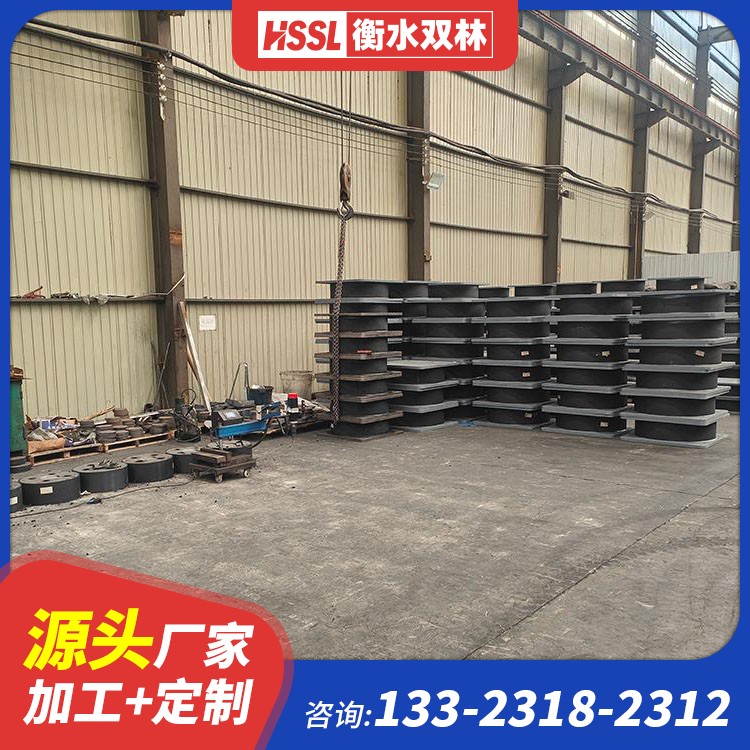

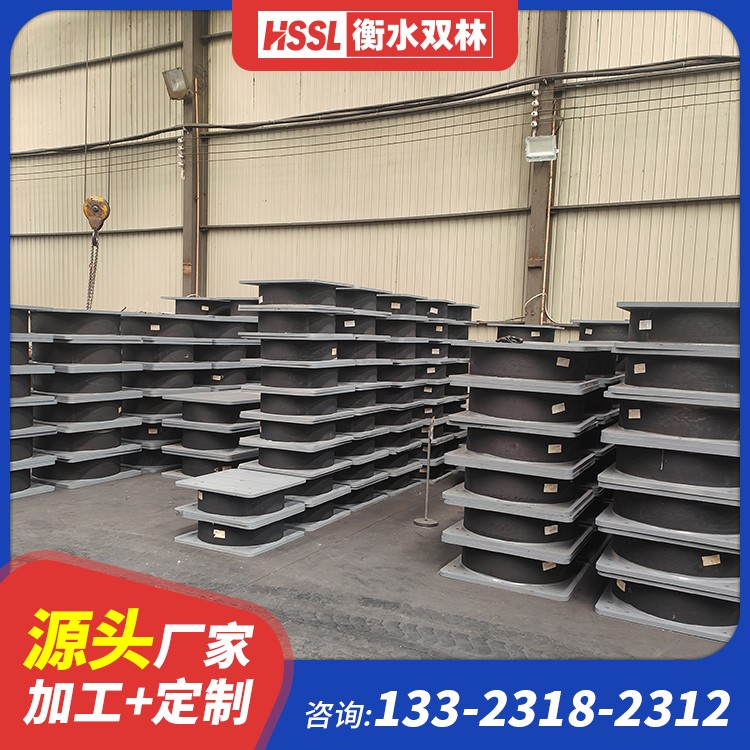

钢结构建筑建筑隔震支座源头工厂

钢结构建筑建筑隔震支座源头工厂

摩擦摆隔震支座是一种先进的隔震装置,通过其独特的摩擦耗能机制,能够显著提高建筑物和桥梁的抗震性能,保护人民生命财产安全。

可以看出:大部分功率流直接流入固定墩,只在活动墩自振频率附近的频率段,功率流分担到该活动墩;随着橡胶支座水平刚度的增加直接流入到固定墩的总功率流减小;对于活动墩,采用橡胶支座后,流入的功率流突然增加,并随着支座水平刚度的增大,功率流峰值减小;功率流峰值在该墩的自振频率附近,随着支座水平刚度的增加,峰值点相应右移;加入橡胶支座后,增强了梁和桥墩的联结,使得功率流得到分流,将原来固定墩承受的功率流,分担到各个活动墩上。

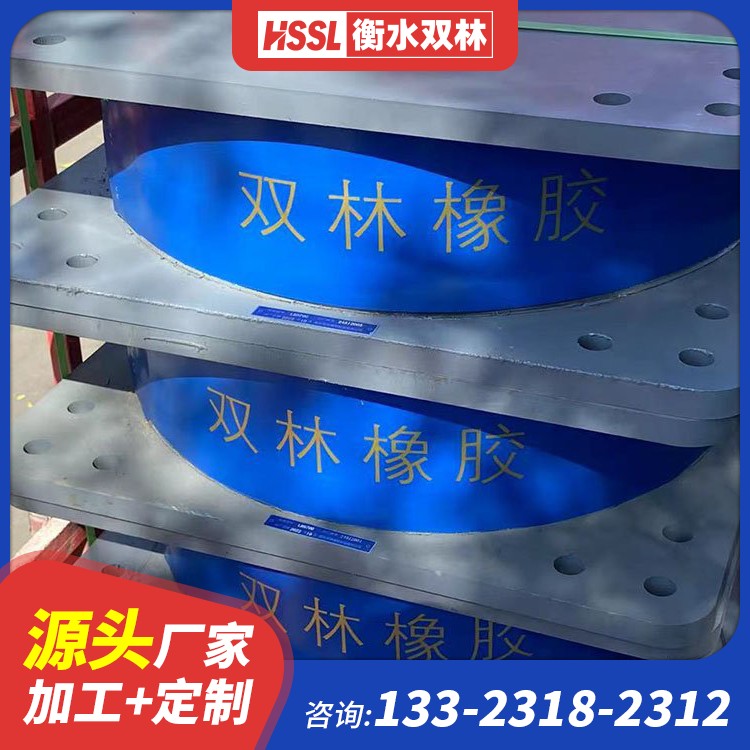

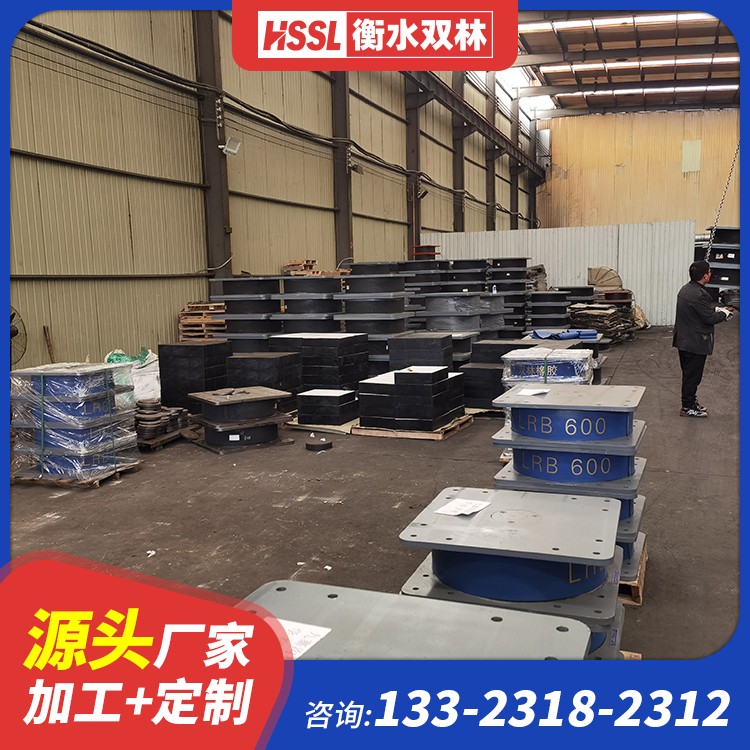

LRB支座厂家

LRB支座厂家

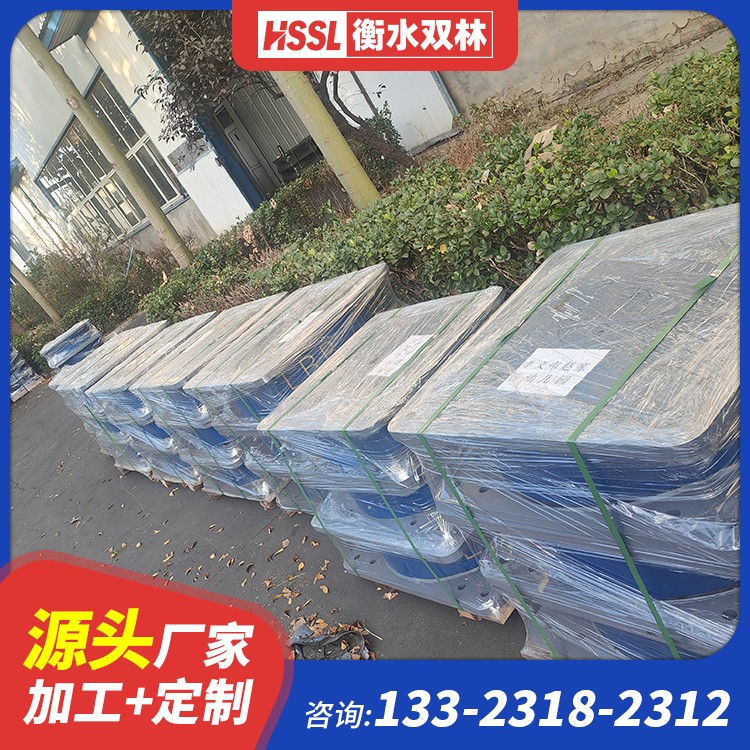

橡胶支座施工完成后维护工作及其他功能部件的介绍橡胶支座安装完毕后,如果发现以下情况,应该及时做出调整:个别支座落空,出现不均匀受力支座发生较大的初始剪切变形,造成支座偏压严重,局部受压,侧面鼓出异常,而局部落空调整方法一般用千斤顶顶起梁端,在支座上下表面铺涂一层水泥砂浆。

板式橡胶支座是基础型支座产品,具备良好的竖向刚度与弹性变形能力,能够有效承受垂直荷载并适应梁端转动需求。该类型支座具有构造简单、加工制造方便、成本经济等优点,在各类建筑项目中得到普遍应用。

四氟乙烯滑板式橡胶支座(简称 “四氟板式支座”,型号系列为 GJZF4、GYZF4)是在普通板式橡胶支座表面粘覆聚四氟乙烯(PTFE)滑板制成,关键参数如下:荷载等级:100kN-10000kN,覆盖中小跨径至大跨度结构需求;滑板规格:聚四氟乙烯板厚度 1.5mm-3mm,表面粗糙度≤0.8μm,确保低摩擦特性;配套组件:需与梁底不锈钢板(厚度 2mm-3mm,镜面处理)搭配使用,形成滑移副。

目前,橡胶支座的技术标准主要参照行业标准JGJ7-91《网架结构设计与施工规程》和GB20668.4-2007《橡胶支座第4部分:普通橡胶支座》等规范文件执行。这些标准对支座的材料选择、生产工艺、性能测试和验收准则等方面都作出了明确规定。